有哪些具体的措施可以预防送风天花的气流组织出现异常?

发布日期:2025-07-02 作者: 点击:

气流组织异常的预防需贯穿 “设计 - 安装 - 运行 - 维护” 全流程,以下是基于工程实践的系统化预防方案,涵盖技术措施、管理规范及环境控制等维度:

送回风口匹配设计

采用 “上送下回” 模式时,送风口与回风口水平间距≥3 倍房间高度(如 3m 高房间间距≥9m),避免短循环气流。

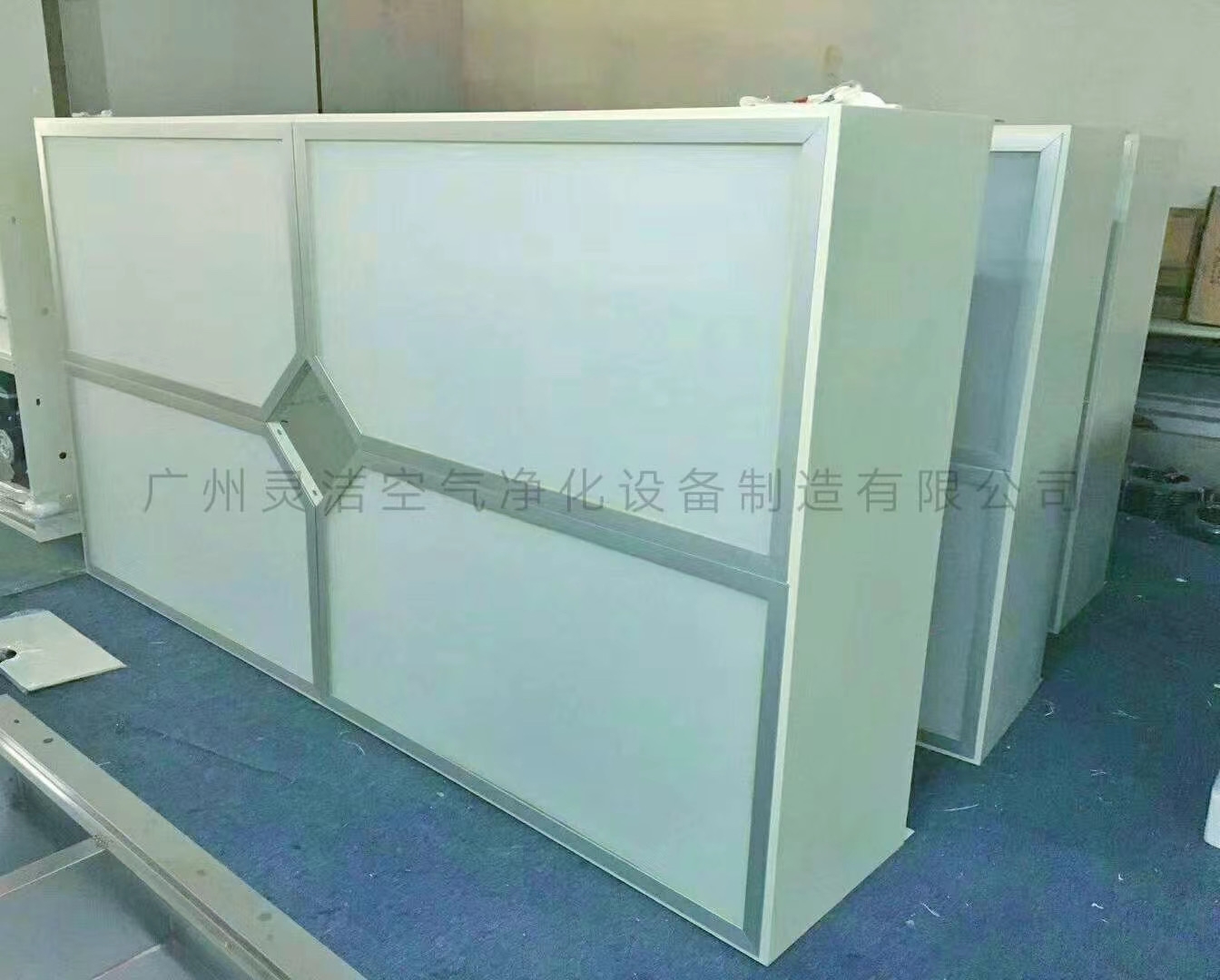

洁净室采用 FFU 系统时,按 “矩阵式均匀布置” 原则,相邻 FFU 中心距≤1.2m(半导体车间典型间距 1.1m),确保风速均匀性。

静压箱流体力学优化

静压箱截面积按 “风速≤1.5m/s” 计算(如 1000m³/h 风量对应截面积≥0.2㎡),并内置 45° 导流板(间距≤0.8m),消除直角湍流区。

医疗手术室送风天花采用 “穹顶式静压箱”,顶部圆弧半径≥0.5m,引导气流均匀向下。

使用 Fluent/ANSYS 等软件模拟气流,重点关注:

设备阴影区(如手术台上方无影灯)的涡流强度(湍流系数≤0.15)。

墙角等死角的气流停滞区面积(应<房间总面积 5%)。

案例:某电子车间通过仿真发现设备排风口对送风的干扰,提前将排风口上移 0.8m,避免了气流对冲。

项目

允许误差

检测工具

预防要点

送风天花水平度 ≤2mm/m 水平仪 龙骨间距≤1.2m,采用铝合金可调支架

过滤器安装密封性 泄漏率≤0.01% PAO 检漏仪 密封胶条压缩量≥50%(硅橡胶条)

风阀执行器垂直度 ≤1mm/m 垂直度检测仪 连杆与风阀轴同心度偏差≤0.5mm

三维定位技术:使用 BIM 模型指导吊顶管线安装,确保送风天花上方管道与风口距离≥1m(消防管道需预留 1.5m 净空)。

预组装测试:FFU 系统在工厂完成 “风机 - 过滤器 - 框架” 组装,测试风速均匀性(偏差≤±5%)后再现场吊装。

多点风速传感器:在送风天花下方 0.5m 处布置热式风速传感器(精度 ±0.05m/s),每 20㎡设置 1 个监测点,实时预警风速偏差>10% 的区域。

压力场监控:静压箱内安装微型压力传感器(量程 0-50Pa),当各点压差>3Pa 时触发报警(可能存在隔板破损)。

维护项目

周期

操作内容

过滤器状态检查 每月 目视检查过滤器表面积尘,用压差表对比初始值,压差上升≥15% 时记录(如初始 25Pa,>28.75Pa 需关注)

静压箱清洁 每季度 用负压吸尘器(≥20kPa)清理积尘,内壁喷涂抗静电涂层(表面电阻≤10⁹Ω)

风机动平衡测试 每年 拆卸叶轮进行动平衡(残余不平衡量≤5g・cm),磨损量>1mm 时更换

障碍物管理:送风天花下方 1.5m 范围内禁止新增设备(如临时器械车需距天花投影边缘≥0.8m)。

温湿度梯度控制:送风温度与室温差≤3℃(冬季送风温度宜比室温低 1-2℃),避免热浮力导致气流上漂。

制定《气流组织日常检测规程》,明确:

烟雾检测频率:医疗场所每周 1 次,工业洁净室每月 1 次,使用丙二醇烟雾发生器(流量 500mL/h)。

丝线法检测要点:用 5cm 长聚酯丝线,在送风天花下方 0.3m 处均匀布置(间距≤1m),丝线倾斜角度>15° 时标记异常。

每半年开展 “气流异常应急演练”,模拟:

FFU 风机停机时的备用机组切换(切换时间≤30 秒)。

过滤器泄漏时的临时封堵操作(使用专用密封胶,固化时间≤10 分钟)。

培训维护人员掌握 “气流异常五步法”:观测流型→对比数据→分层排查→快速处置→效果验证。

定期(每季度)检查无影灯支架高度(距送风天花≥1.2m),支架角度变化时需重新进行气流检测。

采用双路送风系统,主备风机自动切换间隔≤15 秒,防止单机组故障导致气流紊乱。

设备安装前进行 “气流兼容性评估”,大型设备(如光刻机)上方需设置独立导流罩(气流下降角度≤10°)。

每季度对 FFU 电机进行转速校准(允许偏差≤±3%),通过 PLC 系统实时监控电机电流,异常时自动报警(如电流波动>±10%)。

定期性能评估:每年委托第三方检测机构进行气流组织认证,需满足:

手术区气流垂直度偏差≤5°,非手术区≤10°。

洁净车间风速均匀性(变异系数 CV)≤15%。

数据驱动优化:建立气流组织数据库,分析历史异常数据(如某区域每年冬季出现涡流),提前调整送风参数(如冬季增加 10% 送风量)。

通过将预防措施融入设计、安装、运维全链条,可使气流组织异常发生率降低 70% 以上。对于关键场景(如手术室、半导体车间),建议建立 “预防 - 监测 - 处置” 闭环管理系统,结合物联网技术实现气流状态的实时预警与智能调节。