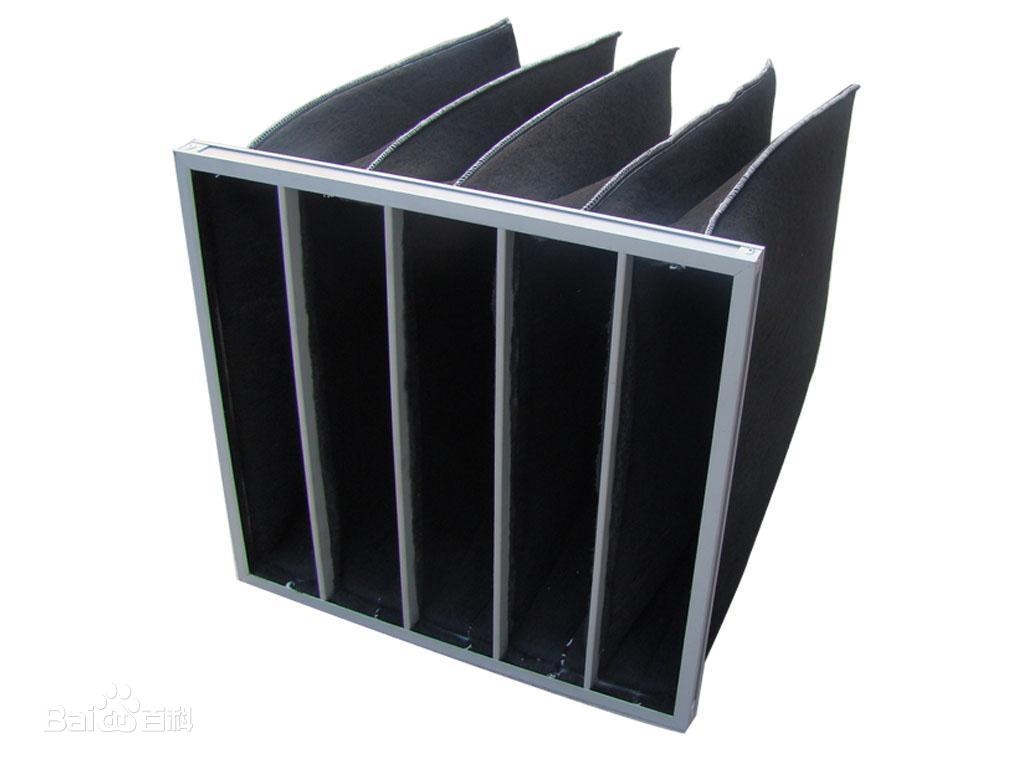

活性炭过滤箱在运行过程中可能会出现哪些故障?

发布日期:2025-05-26 作者: 点击:

活性炭过滤箱在运行过程中可能因设计缺陷、材质老化、操作不当或维护不足等原因引发多种故障,以下是常见故障类型、原因及应对措施:

废气处理后指标超标(如 VOCs 浓度不降反升)。

设备运行阻力明显降低(正常阻力应稳定在设计值 ±10% 范围内)。

活性炭失效

活性炭吸附饱和未及时更换,或长期处理高湿度废气导致微孔堵塞(尤其是蜂窝炭易被水汽填充)。

活性炭型号选错(如用煤质炭处理酸性废气,因表面碱性基团与酸性气体反应失效)。

气流短路

活性炭装填不紧密,存在缝隙或局部坍塌(多见于颗粒炭),废气未充分接触炭层直接通过。

检修门、法兰密封胶条老化开裂,导致未经处理的废气泄漏。

预处理不足

废气中含大量粉尘、油雾未被前置过滤装置拦截,覆盖活性炭表面形成 “滤饼层”,阻碍吸附。

定期检测活性炭吸附能力:每季度从炭层不同位置取样,用四氯化碳吸附率测试(标准值≥60%,低于 40% 需更换)。

规范装填操作:颗粒炭装填时需分层夯实(每层≤30cm),蜂窝炭需紧密排列,定期检查炭层平整度。

加强预处理:每周清理前置过滤器(如无纺布滤袋),若粉尘浓度>100mg/m³,需加装袋式除尘器。

压差表显示阻力超过设计值的 1.5 倍(如原设计 1000Pa,现达 1500Pa 以上)。

风机电流增大,设备噪音明显变高(因风机负荷增加)。

活性炭板结或堵塞

高湿度废气中的水汽凝结导致活性炭结块(尤其在冬季),或废气含黏性物质(如树脂废气)黏结炭粒。

颗粒炭长期运行后因摩擦产生细粉,堆积在气流分布板上。

气流分布不均

进风口导流板脱落或设计不合理,导致局部炭层负荷过高,形成 “死角” 堵塞。

阀门故障

气动蝶阀阀芯卡顿,处于半开状态,人为增加系统阻力。

定期反吹或振动清灰:对颗粒炭设备,每月用压缩空气(压力≤0.3MPa)从底部向上反吹 5-10 分钟;蜂窝炭设备可轻轻敲击箱体侧壁震落粉尘。

检查气流分布:停机后观察炭层表面,若某区域颜色明显更深(吸附更多污染物),需调整导流板角度或增加均流网。

更换堵塞炭层:局部板结严重时,需拆卸检修门,挖除结块炭并补充新炭。

温度传感器报警(超过设定值,如 60℃),设备外壳发烫。

箱体缝隙冒出烟雾,伴有焦糊味。

高浓度废气吸附放热

处理溶剂类废气(如乙醇、丙酮)时,进气浓度接近爆炸下限(如>LEL 的 20%),吸附放热累积导致炭层升温。

散热不良

设备安装在密闭空间,缺乏自然通风;或风机故障停机后未及时切断废气源,炭层持续吸附产热。

活性炭质量问题

使用再生炭或劣质炭,内部含有金属杂质(如铁、铜),催化有机物氧化加剧放热。

紧急降温:立即开启氮气吹扫(流量≥50m³/h)或喷淋系统(需确认设备防水),同时切断废气源,开启旁通阀。

控制进气参数:安装在线浓度 / 温度监测仪,联动风机变频调节(如浓度超过 LEL 的 15% 时,自动增大风量稀释废气)。

选用合格活性炭:优先使用碘值≥800mg/g 的木质或椰壳活性炭,避免使用再生炭处理高风险废气。