纸框初效过滤器的阻力和过滤效率与哪些因素有关?

发布日期:2025-05-15 作者: 点击:

纸框初效过滤器的阻力和过滤效率受多种因素共同影响,这些因素既涉及过滤器本身的结构与材质,也与运行环境和使用条件密切相关。以下从滤材特性、颗粒物特性、系统运行参数及维护管理四个维度详细分析:

滤材类型:

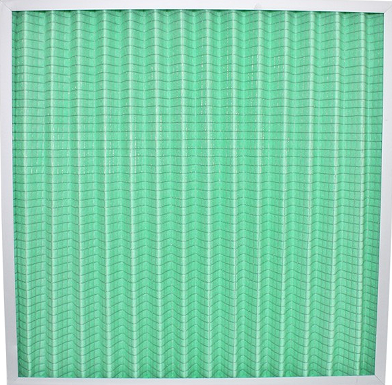

无纺布(如聚酯纤维):孔隙较大、结构疏松,初始阻力低(约 20-40 Pa),但对小颗粒(<5μm)过滤效率较低(G1-G3 级),适合过滤大颗粒灰尘、毛发。

玻璃纤维纸 / 合成纤维:结构更致密,初始阻力较高(40-80 Pa),对小颗粒(≥1μm)拦截能力更强(可达 G4 级),容尘量也更高。

滤材厚度与密度:

厚度增加或密度增大,滤材对气流的阻碍作用增强,阻力上升,但单位体积内的过滤面积增加,可提升对颗粒物的捕获概率,过滤效率提高。

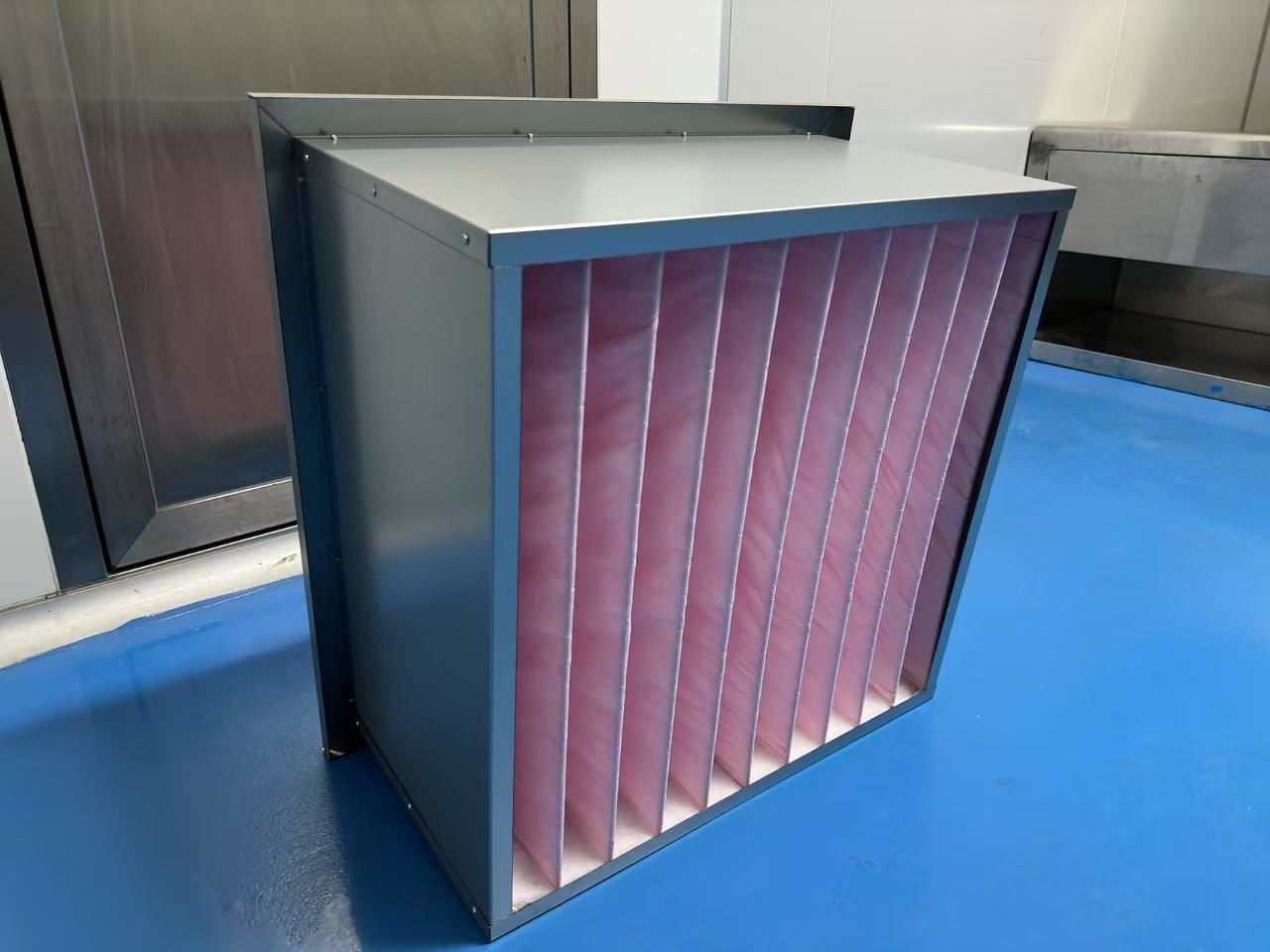

褶皱设计:

滤材折叠成褶皱状可增加过滤面积,同等风量下降低表面风速,从而减小阻力,同时延长颗粒物与滤材的接触时间,提升过滤效率。

部分滤材经静电驻极工艺处理后,表面带有静电荷,可通过静电吸附效应增强对小颗粒(尤其是亚微米级)的捕获能力。

影响表现:

阻力:静电吸附初期对阻力影响较小,但颗粒物堆积可能中和电荷,后期阻力上升趋势与普通滤材接近。

效率:静电作用可使过滤效率显著提升(如对 1-5μm 颗粒效率从 50% 提升至 80% 以上),尤其在低风速环境下效果更明显。

大颗粒(≥5μm):主要通过惯性碰撞和拦截作用被捕获,滤材孔隙大小是关键。粒径越大,过滤效率越高,对阻力的贡献也越显著(因大颗粒易堵塞滤材表面孔隙)。

小颗粒(<5μm):需依赖扩散作用(布朗运动)或静电吸附捕获,滤材致密性和静电特性决定效率。小颗粒占比越高,初始阶段阻力上升越慢,但长期堆积可能导致深层堵塞,后期阻力增长加速。

高浓度粉尘环境(如工业车间、风沙地区):颗粒物快速堆积,阻力上升速率显著加快,但过滤效率在初期因容尘量增加可能略有提升,后期因滤材堵塞可能出现颗粒物穿透,效率下降。

含油 / 黏性颗粒物(如厨房油烟、喷涂车间):颗粒物易黏附在滤材表面,形成黏性堵塞层,导致阻力非线性骤升,且难以通过常规清洁恢复,需频繁更换。

高湿度环境:

潮湿空气易使滤材吸湿膨胀,结构密度增加,阻力上升;

湿颗粒物易团聚成大颗粒,可能提升大颗粒过滤效率,但潮湿环境可能滋生微生物,影响过滤性能稳定性。

高温环境:

滤材(如无纺布)可能因高温变形或碳化,导致结构破坏,阻力波动或骤降,同时过滤效率大幅下降。

风速越高:

气流对滤材的冲刷力增强,颗粒物与滤材的接触时间缩短,小颗粒(尤其是 < 1μm)因惯性作用更易穿透,过滤效率下降;

高风速直接导致阻力线性上升(阻力与风速的平方成正比),可能提前达到终阻力阈值。

低风速场景(如实验室、洁净室预过滤):

小颗粒有更多时间通过扩散作用被捕获,过滤效率提升;

阻力增长缓慢,可延长过滤器使用寿命。

管道设计不合理(如气流湍流、局部涡流)会导致滤材表面气流分布不均:

局部区域因风速过高阻力骤升,甚至造成滤材破损;

其他区域可能因低负荷导致过滤效率未充分发挥。

负压系统(如风机后置):滤材承受的气流压力较小,阻力上升对系统影响相对缓和;

正压系统(如风机前置):滤材直接承受风机压力,高阻力可能导致风机能耗显著增加,甚至因压力过大造成滤材破裂。

未及时更换达到终阻力的过滤器,会导致:

滤材过度堵塞,阻力远超设计值,系统风量大幅下降;

堆积的颗粒物因振动或气流冲击脱落,形成 “二次污染”,过滤效率反向下降。

过滤器与框架密封不严(如边框漏风、安装缝隙)会导致旁路气流,使未经过滤的空气直接通过,实测阻力偏低但实际过滤效率严重缩水。

部分纸框初效过滤器支持水洗或吹扫,但不当清洁(如用力揉搓、高温烘干)会破坏滤材结构:

滤材孔隙扩大,过滤效率下降;

纤维断裂导致阻力波动,甚至出现穿透性漏点。