影响无隔板过滤器使用寿命的因素有哪些?

发布日期:2025-07-28 作者: 点击:

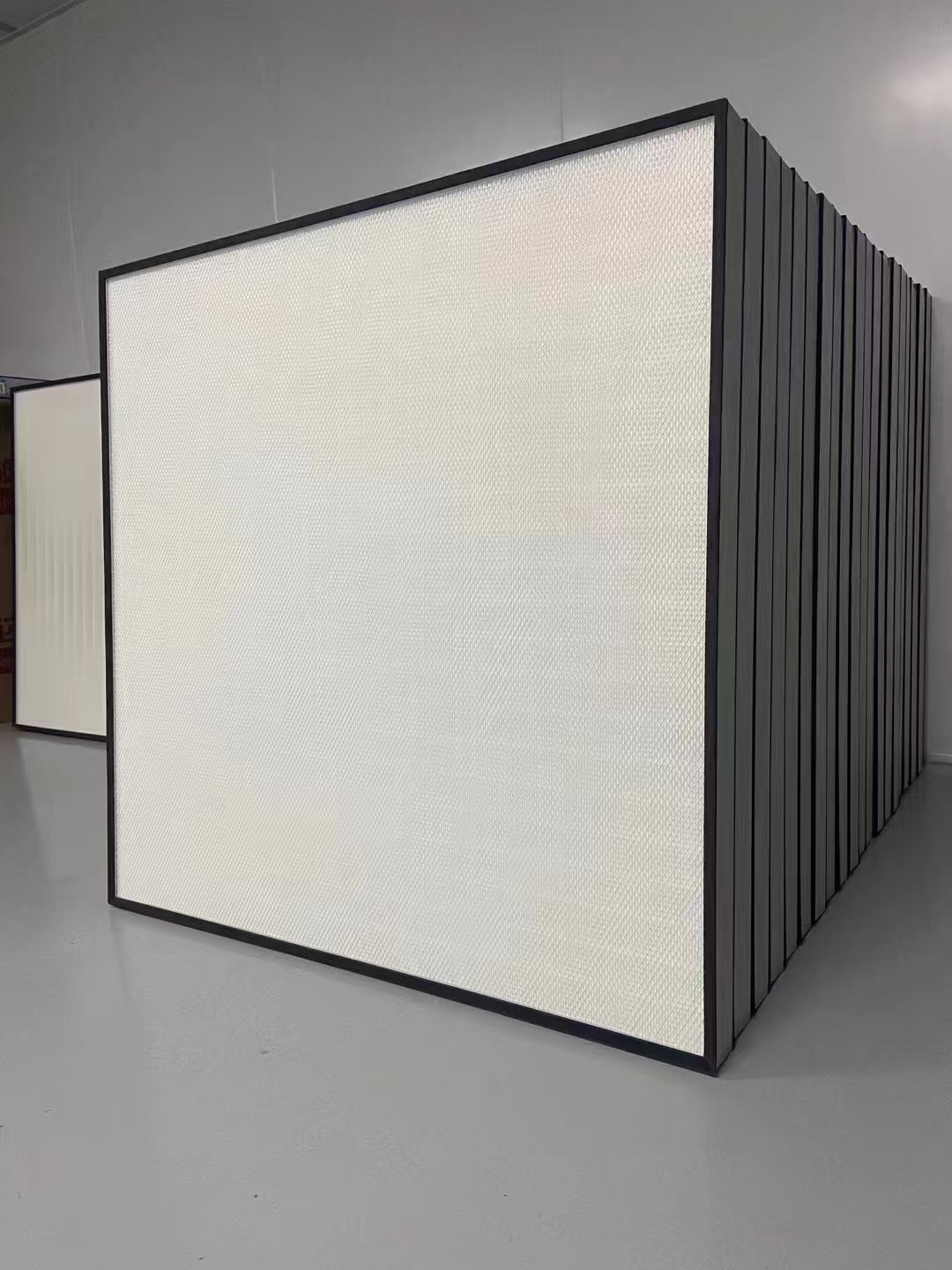

无隔板过滤器的使用寿命受多种因素综合影响,这些因素既涉及过滤器自身的设计和材质,也与使用环境、系统运行条件密切相关。以下从多个维度详细分析影响其使用寿命的核心因素:

滤料材质与结构

滤料的容尘量(单位面积能容纳的颗粒物重量)是决定寿命的关键。例如,超细玻璃纤维滤料的容尘量高于普通合成纤维,因此 HEPA/ULPA 过滤器的寿命通常长于中效过滤器;

滤料的疏密程度:过密的滤料初始过滤效率高,但容尘空间小,阻力上升快,可能缩短寿命;反之,过疏松的滤料虽容尘量大,但过滤效率低,需更早更换以保证净化效果。

褶皱设计:合理的褶皱间距(由热熔胶分隔精度决定)可均匀分布气流,避免局部积尘过快,若褶皱过密或分布不均,会导致局部阻力骤升,缩短整体寿命。

边框与密封性能

边框材质(如铝合金、镀锌钢板)的耐腐蚀性会影响过滤器的物理完整性:在高湿度或腐蚀性环境中,劣质边框易锈蚀变形,导致滤料松动或密封失效,被迫提前更换;

密封方式(垫片密封、液槽密封等)若存在缺陷(如垫片老化、液槽密封胶不足),会导致未过滤空气泄漏,虽滤料未饱和,但因净化效果不达标需提前更换。

无隔板过滤器(尤其是高效 / 超高效过滤器)通常依赖前置过滤(粗效→中效→亚高效)减少负荷,前置系统的效果直接影响其寿命:

若前置过滤器效率不足(如用粗效替代中效),大量 1μm 以上的颗粒会直接进入无隔板过滤器,快速堵塞滤料深层,导致阻力飙升,寿命可能缩短 50% 以上;

前置过滤器更换不及时:当前置过滤器已饱和(阻力达终阻力),未被拦截的颗粒物会 “穿透” 至下游,加速无隔板过滤器的积尘。

例如:在洁净室系统中,若中效过滤器未按时更换,HEPA 过滤器的寿命可能从 1-2 年缩短至 6-12 个月。

环境中污染物的浓度、类型和性质是影响寿命的最直接因素:

颗粒物浓度:

高尘环境(如水泥厂车间、室外扬尘区域)中,过滤器积尘速度极快,寿命可能仅为普通环境的 1/3-1/2;

低尘环境(如半导体洁净室、手术室)中,颗粒物浓度低(通常<100 粒 /m³),过滤器寿命可延长至 2-3 年。

污染物类型:

油性颗粒(如油烟、切削液雾):会黏附在滤料表面,难以通过常规方式清理,且可能堵塞滤料孔隙,导致阻力快速上升;

潮湿或粘性颗粒(如食品车间的蒸汽凝结物、喷漆车间的漆雾):会使滤料受潮结块,降低容尘能力,甚至滋生霉菌,迫使提前更换;

化学性颗粒(如酸碱雾、有机溶剂挥发物):可能腐蚀滤料纤维(如玻璃纤维遇强碱易脆化),破坏过滤结构,缩短寿命。

风量与风速

实际运行风量超过设计风量:风速过高会加剧颗粒物对滤料的冲击,导致大颗粒直接穿透滤料深层,同时气流湍流会使局部积尘速度加快,阻力上升更迅速;

风量不稳定(如风机变频频繁波动):会导致滤料反复承受气流压力变化,可能造成褶皱变形或滤料脱落,缩短物理寿命。

温湿度条件

高温环境(如烘干车间,温度>60℃):会加速滤料纤维老化(如合成纤维的热熔胶软化),降低结构稳定性;

高湿度环境(相对湿度>80%):滤料易受潮,容尘能力下降(水膜会黏附更多颗粒),且可能引发微生物滋生(如霉菌),导致滤料降解;

温湿度剧烈波动:会使滤料和边框因热胀冷缩产生应力,可能造成密封失效或滤料开裂。

阻力监测的及时性

若未安装阻力监测装置(如压差计),或监测数据不准确,可能错过最佳更换时机:阻力超过终阻力后仍继续使用,会导致风机能耗激增,甚至因滤料过度饱和而 “击穿”(过滤效率骤降);

过早更换则会造成滤料浪费,缩短实际有效寿命。

安装与更换操作

安装时若未规范操作(如边框未压实、密封垫错位),会导致漏风,使未过滤空气携带污染物直接冲击局部滤料,造成局部快速堵塞;

更换时若未保护好新过滤器(如暴露在高尘环境中、用手触摸滤料),可能提前引入污染物,缩短使用寿命。

清洁与消毒方式

部分可清洗型中效无隔板过滤器(如合成纤维材质),若清洗方式不当(如用高压水直接冲洗滤料、使用腐蚀性清洁剂),会破坏滤料结构,导致过滤效率下降,需提前更换。

无隔板过滤器的使用寿命是滤料性能、前置保护、环境负荷、系统运行、维护管理等因素共同作用的结果。其中,前置过滤系统的有效性和环境污染物浓度是最关键的可控因素。实际应用中,通过合理配置前置过滤、稳定系统风量、定期监测阻力,并根据环境特点调整维护周期,可显著延长其使用寿命,同时保证净化效果。