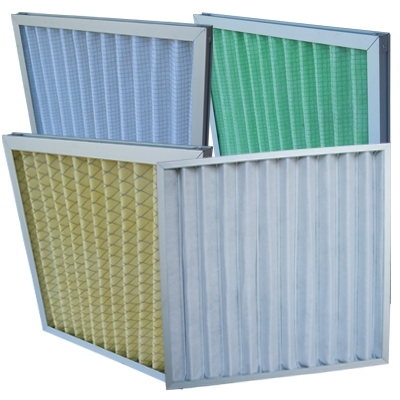

如何提高中效板式过滤器的过滤效率?

发布日期:2025-07-17 作者: 点击:

提高中效板式过滤器的过滤效率(通常针对 F5-F9 级,过滤 0.5μm 以上颗粒物)需从滤料选择、系统设计、运行维护等多维度综合优化,同时需平衡效率与阻力、寿命的关系。以下是具体可行的方法:

优先细纤维或复合滤料:

玻璃纤维(直径 1-3μm)比聚酯纤维(5-10μm)对小颗粒的拦截能力更强,相同等级下效率可提升 5%-10%(如 F8 级玻璃纤维过滤器效率≥92%,聚酯纤维可能为 88%)。

复合梯度滤料(如 “外层粗纤拦截大颗粒 + 内层细纤捕捉小颗粒”)可减少滤料内部堵塞,使效率在容尘过程中更稳定(后期效率衰减比单一滤料慢 15%-20%)。

带静电处理的滤料:

对 0.1-1μm 颗粒,静电吸附(库仑力)可增强过滤效率。例如,静电纺丝聚酯滤料对 0.5μm 颗粒的效率比普通聚酯高 10%-15%,但需注意:高湿度(>60%)环境会削弱静电效果,需配合防潮处理。

合理密度:避免过密(阻力过高)或过松(效率不足),例如 F7 级滤料的填充密度通常控制在 200-300g/m²,既能保证 80% 以上的效率,又能维持较低初始阻力(≤80Pa)。

增加褶皱数量与深度:相同迎风面积下,褶皱越多(如每米宽度 100-120 折,比 80 折增加 25%),滤料展开面积越大,与气流接触更充分,效率提升 5%-8%,同时容尘量增加,延长寿命。

源头降尘:在高污染区域(如车间、机房)增设局部除尘设备(如工业吸尘器、喷淋系统),将环境含尘浓度从 10mg/m³ 降至 3mg/m³ 以下,可减少中效滤料的粉尘负荷,使效率稳定期延长 50% 以上。

针对性处理特殊污染物:若环境含油性粉尘(如厨房、机械加工),选用抗油型滤料(如浸渍硅油的聚酯纤维),避免油雾黏连滤料导致的效率骤降(普通滤料遇油可能 1 周内效率下降 30%,抗油型可维持 1 个月以上稳定)。

控制风速在设计范围内:中效过滤器的设计风速通常为 1.0-1.5m/s,实际运行时偏差不应超过 ±20%。例如:

风速过高(>2.0m/s)会导致小颗粒 “穿透” 滤料(惯性碰撞失效),效率下降 10%-20%,需通过调节风机频率或增加风道阻力(如加装风阀)降低风速。

风速过低(<0.8m/s)虽可能使效率略升(3%-5%),但通风量不足会导致系统能耗增加,需平衡效率与风量需求。

确保初效过滤器有效运行:中效过滤器的前置初效(G3-G4 级)需定期更换(阻力达初阻力 2 倍时),避免大颗粒(≥10μm)直接进入中效滤料。数据显示,初效正常工作时,中效滤料的粉尘负荷可减少 60%,效率稳定期延长 2-3 倍。

多级预处理:在高污染环境(如水泥厂)可增加 “初效 + 中效前置” 的二级预处理,进一步降低进入目标中效过滤器的粉尘浓度。

消除安装缝隙:安装时需检查滤框与风道的密封(使用密封条、密封胶),避免 “旁通风”(未过滤空气从缝隙流过)。若密封不良,实际效率可能比标称值低 20%-30%(如标称 F8 级,实际仅 F6 级)。

均匀展开滤料:安装时确保滤料褶皱无挤压、无偏移,避免局部纤维过密(阻力过高)或过松(效率不足),可通过专用工装保证褶皱间距一致。

定期检测阻力与效率:当过滤器阻力达到初始阻力的 1.5-2 倍时(如初始阻力 80Pa,达 160Pa 时),需及时更换,此时滤料已接近堵塞,效率可能因 “粉尘层饱和” 开始下降(从 F7 级降至 F5 级以下)。

避免不当清洗:可水洗滤料(如聚丙烯)需用低压(≤0.2MPa)清水冲洗,禁用硬刷或腐蚀性清洗剂,否则会破坏纤维结构,导致效率下降 15%-20%(清洗次数建议不超过 2-3 次,之后需更换)。

高湿度环境:选用防潮滤料(如玻璃纤维,耐湿>90%),并在风道内加装除湿装置(如转轮除湿机),将湿度控制在 60% 以下,避免滤料吸潮结块导致的效率波动。

高温环境:温度>80℃时,改用耐高温滤料(如玻璃纤维耐 250℃,芳纶纤维耐 200℃),防止普通聚酯纤维(耐温≤80℃)软化变形导致的效率骤降。

提高中效板式过滤器的过滤效率,核心是 “选对滤料、控制环境、优化系统、规范维护”。通过高性能滤料的选择、前置过滤的保护、风速的精准控制,可使实际效率提升 10%-30%,并延长效率稳定期,最终降低整体过滤系统的运行成本。